Wassertransferdruck selber machen – die ultimative Anleitung

Was ist Wassertransferdruck?

Wassertransferdruck (abgekürzt WTD) ist ein Oberflächenbeschichtungsverfahren. Es dient zum Aufbringen unterschiedlicher Muster und Dekore auf fast alle beliebigen Objekte. Im englischsprachigen Raum ist dieses Verfahren unter den Bezeichnungen Hydrographics, HydroGraphics, immersion printing, water transfer printing, WTP, hydro dipping oder cubic printing bekannt.

Wer macht Wassertransferdruck und auf welchen Materialien?

Wassertransferdruck wird hauptsächlich in der Automobilindustrie eingesetzt, um Interieur-Teile und auch Exterieur-Teile zu beschichten. Sehr bekannt sind die Wurzelholz- und Carbon-Beschichtungen. Es finden sich aber auch Anwendungen in der See-, Luft- und Raumfahrt. Hier werden Elemente im Cockpit bzw. generell die Innenausstattung beschichtet, um Gewicht zu sparen.

Es können Metall, Plastik, Glas, Harthölzer und verschiedene andere Materialien beschichtet werden. Der Wassertransferdruck kann in Eigenregie, nachdem man alle Komponenten gekauft hat, durchgeführt werden. Es kann aber auch ein Lackierbetrieb aufgesucht werden, der diese Methode anbietet. Im Internet finden sich hierzu die entsprechenden Anbieter.

Allgemeine Beschreibung des Verfahrens

Beim Wassertransferdruck verwendet man Dekore. Die Dekore werden auf spezielle, wasserlösliche Polyvinylalkohol-Filme aufgedruckt. Die zu beschichtenden Teile können grundiert oder mit einem Basislack überzogen werden. Dies ist aber nicht immer notwendig. Ein Tauchbecken wird mit Wasser befüllt. Auf die Wasseroberfläche wird der bedruckte Film gelegt, damit dieser mit einem Aktivator besprüht werden kann. Der Aktivator bewirkt, dass sich die Trägersubstanz auflöst und das aufgedruckte Dekor als Flüssigkeit auf der Wasseroberfläche schwimmt. Die Form des Dekors bleibt dabei erhalten. Auf dem Wasser schwimmt also eine Farbschicht.

Die zu beschichtenden Teile, können nun durch die Farbschicht, in das Wasser eingetaucht werden. Das Wasser drückt die Farbschicht auf das zu beschichtende Teil, sodass sich dieses Dekor gleichmäßig verteilt und angepresst wird. Das Dekor haftet schlussendlich an und das Teil hat das gewünschte Muster. Das beschichtete Teil muss anschließend von den noch verbliebenen Resten des Polyvinylalkohol-Films gereinigt werden.

Anschließend erfolgt eine Trocknung des beschichteten Teils. Damit das beschichtete Teil geschützt ist, kann eine Klarlackschicht aufgetragen werden. Je nach Art dieses Lacks, kann eine unterschiedlich hohe Lichtbeständigkeit und Kratzfestigkeit der Beschichtung erreicht werden. Es gibt bereits Anlagen, welche dies automatisch machen können. Es kann damit eine große Stückzahl bewältigt werden.

Ursprünge des Verfahrens

Wassertransferdruck ist ein interessantes Verfahren, weshalb sich die Frage stellt, wer diese geniale Technik erfunden hat. Der genaue Ursprung des Wassertransferdruckverfahrens ist unklar. Eine der ersten Apparaturen wurde in einem US-Patent von Motoyasu Nakanishi 1982 angemeldet. Er arbeitete bei Kabushiki Kaisha Cubic Engineering.

Es findet sich aber auch ein europäisches und kanadisches Patent, das von Wataru Ikeda und Akiko Tomiki im Jahre 2013 angemeldet wurde. In diesem Patent werden der Wassertransferdruckprozess, der Transferfilm, die Tinte für den Transferfilm und das mit dem Prozess bedruckte Produkt erklärt. Es gibt insgesamt außerdem eine ganze Reihe an Patenten, die sich um den Wassertransferdruck drehen.

Was braucht man zum Wassertransferdruck?

Für einen Wassertransferdruck braucht man unterschiedlichste Dinge. Die Wichtigsten sind Trägerfolie, Entfetter, Haftgrund/Grundierung, Haftvermittler, Activator, Versiegelung/Lack und Behälter. Unter „Was kostet ein Wassertransferdruck“ sind diese Dinge genau aufgelistet.

Der Behälter sollte nur unwesentlich größer sein als die Trägerfolie, da sich diese ausdehnt. Die Klebebänder am Rand der Folie, können dies aber auch eindämmen.

Aufgrund dessen ist es durchaus auch denkbar oder vielleicht sogar sinnvoll, ein Wassertransferdruck-Becken selber zu bauen. In Kaufhäusern gibt es aber allerlei verschiedene Plastikbehälter, sodass man wahrscheinlich fündig werden wird.

Man sollte darauf achten, dass der Behälter tief genug ist, damit das Objekt auch vollständig eingetaucht werden kann. Es sollte auch beachtet werden, dass das Objekt beim Eintauchen in das Wasser, dieses auch verdrängt. Der Behälter muss tief genug sein, damit kein Wasser überschwappt.

Es sollten keine elektronischen und keine saugfähigen Teile beschichtet werden. Die Trägerfolie sollte kühl und trocken gelagert werden. Falls sie etwas feucht ist, kann sie mit einer Lampe getrocknet werden. Manche Folien müssen eingeschnitten werden. Man sollte hier Erfahrungswerte sammeln. Generell sind bei einem solchen Verfahren Erfahrungswerte sehr wichtig.

Wassertransferdruck selber machen – eine Anleitung in Schritten

Anhand eines handelsüblichen Wassertransferdrucksystems, sollen hier die genauen Ablaufschritte genau erklärt werden:

- Reinigung: Das zu beschichtende Teil kann mit Wasser und etwas Spülmittel gereinigt werden.

- Anschleifen: Das zu beschichtende Teil wird mit einem Schleifvlies angeschliffen.

- Reinigung: Da angeschliffene Teil muss von den Schleifresten befreit werden, damit man eine staubfreie Oberfläche erhält. Es kann dazu ein fusselfreies Tuch verwendet werden.

- Sicherheit: Die Hände müssen mit Latexhandschuhen geschützt werden. Die Augen lassen sich mit Laborschutzbrillen schützen. Gut belüftete Räume oder eine Absaugung, schützen vor den Aerosoldämpfen. Die genauen Sicherheitsbestimmungen müssen auf den verwendeten Dosen genau beachtet werden.

- Entfettung: Der „Spezial-Entfetter“ muss 30 Sekunden geschüttelt werden. Anschließend kann das trockene Teil eingesprüht werden. Die Dämpfe sollen dabei nicht eingeatmet werden. Es muss nun vermieden werden, die gereinigten Flächen zu berühren, damit es zu keiner Verunreinigung mit Fett kommt.

- Haftgrund: Die Aerosoldose mit dem „Haftgrund – Klar“ wird für drei Minuten geschüttelt. Der „Haftgrund – Klar“ wird anschließend aufgesprüht. Die Dämpfe sollen dabei nicht eingeatmet werden. Der Haftgrund muss ca. 15 Minuten trocknen. Der Trocknungsvorgang kann mit einem Fön beschleunigt werden. Es soll unbedingt vermieden werden, die grundierte Fläche zu berühren.

- Haftvermittler: Die Aerosoldose mit dem „Haftvermittler – Schwarz“ wird für drei Minuten geschüttelt. Der „Haftvermittler – Schwarz“ wird anschließend aus ca. 20 cm Entfernung auf das Teil aufgesprüht. Es soll dabei in mehreren Kreuzgängen vorgegangen werden. Die Dämpfe sollen nicht eingeatmet werden. Der Haftvermittler muss 15 Minuten trocknen. Es soll vermieden werden, die Flächen zu berühren.

- Vorbereitung der Folie: Die Trägerfolie muss entsprechend der zu beschichtenden Bauteilgröße ausgeschnitten werden. Es sollen dabei Zugaben von 5 cm gemacht werden. Es müssen nun 5 – 6 cm lange Klebebandstreifen abgeschnitten werden. Die Klebebandstreifen sollen im Abstand von 10 cm an den Rand der Trägerfolie geklebt werden. Es soll dabei so vorgegangen werden, dass die Klebestreifen mittig umgeschlagen und anschließend mit sich selbst verklebt werden. Die Klebebandstreifen bewirken, dass es zu keiner Zusammenrollung der Folie kommt, wenn sie auf das Wasser aufgelegt wird. Man kann nun prüfen, welche Seite auf das Wasser aufgelegt werden muss. Es ist die Seite, die bei Berührung mit angefeuchteten Fingern klebrig wird.

- Behälter vorbereiten: Der Behälter soll mit warmem Wasser gefüllt werden. Die Wassertemperatur soll ca. 31 °C mit Abweichungen von +-2 °C betragen. Die Wassertemperatur kann mit einem digitalen Thermometer genau überprüft werden. Das Becken soll nur unwesentlich größer sein, als die einzulegende Trägerfolie. Der Grund hierfür liegt darin, dass sich die Trägerfolie ausdehnt, nachdem der Aktivator aufgesprüht wurde. Bei großen Behältern kann sich die Trägerfolie stark ausdehnen. Dies wäre für die Beschichtung ungünstig.

- Folie einlegen: Die Trägerfolie muss nun auf die Wasseroberfläche gelegt werden. Es dürfen keine Luftblasen unterhalb der Folie sein. Eine zweite Person kann dabei hilfreich sein. Am besten geht man so vor, dass jeder die Trägerfolie nur an den Ecken anfasst und anschließend die Folie zuerst mit nur einer Ecke, auf die Wasseroberfläche gelegt wird. Den restlichen Folienteil lässt man anschließend langsam auf die Wasseroberfläche gleiten. Es muss unbedingt darauf geachtet werden, dass die Oberfläche der Trägerfolie nicht mit Wasser bespritzt wird. Anschließend muss man drei Minuten warten, damit die Trägerfolie einweicht.

- Activator: Während die Trägerfolie einweicht, kann die Aerosoldose mit dem „Activator – Speed“ für ca. 30 Sekunden geschüttelt werden. Nachdem die Trägerfolie fertig eingeweicht ist, kann der „Activator – Speed“ als dünner Film auf die im Wasser liegende Trägerfolie aufgesprüht werden. Der Activator bewirkt, dass sich die Trägerfolie verflüssigt. Die Aerosoldämpfe sollen dabei nicht eingeatmet werden. Der nächste Schritt soll zeitnah, also innerhalb von 20 Sekunden erfolgen.

- Eintauchen: Das zu beschichtende Teil wird nun eingetaucht. Es soll so vorgegangen werden, dass das Teil von oben, langsam und gleichmäßig, durch die Trägerfolie mit einem Winkel von 20° – 40° in das Wasser eingetaucht wird. Die Dauer des Eintauchvorganges hängt von der Größe des zu beschichtenden Teils ab. Es sollten Zeiten zwischen 2 und 10 Sekunden sein. Danach kann das Teil aus dem Becken herausgenommen werden. Reste der Trägerfolie sollen dabei nicht stören, auch wenn sie sich auf dem Teil befinden. Anschließend soll das Teil für ca. 15 Minuten abgestellt werden. Diese Zeit ist notwendig, damit sich das Muster mit dem Untergrund verbinden kann.

- Abspülen: Die Reste der Trägerfolie müssen entfernt werden. Man spült dazu das Teil für ca. 3 – 5 Minuten unter fließendem Wasser ab. Es kann dabei auch vorsichtig über die beschichteten Flächen gerieben werden. Wenn die Reste komplett abgewaschen sind, kann man das Teil mit einem Fön trocknen.

- Versiegelung: Mit der Spezialversiegelung wird das Teil nun versiegelt. Die jeweilige Aerosoldose muss dazu wieder 3 Minuten geschüttelt werden. Anschließend können mehrere Schichten im Kreuzgang aufgetragen werden. Die Dämpfe sollen dabei nicht eingeatmet werden. Um einen 3-D-Effekt und eine wetterfeste Versiegelung zu erhalten, reichen 2 – 3 Schichten der Versiegelung aus.

- Polieren: Nach 24 Stunden kann das Teil abschließend poliert werden.

Anleitung zum Wassertransferdruckverfahren from MST Design on Vimeo.

Anmerkung: Wenn schwierige Teile wie Alufelgen beschichtet werden sollen, kann nach Auftragen des Haftvermittlers ein Teil der Felge abgeklebt werden, damit erst eine Seite beschichtet wird. Nach Spülung und Trocknung der einen beschichteten Seite, kann diese abgeklebt und die zuvor abgeklebte Seite kann nun beschichtet werden. Je nach Untergrund braucht man verschiedene Grundierungen. Es gibt Grundierungen für jede Art von Plastik und jede Art von Metall. Der Untergrund und die zugehörige Grundierung, müssen unbedingt richtig identifiziert werden! Um Fett, Staub und Partikel von der Oberfläche zu entfernen, gibt es auch sogenannte Silikon-Entferner- Sprays.

Was kostet ein Wassertransferdruck?

Für den Wassertransferdruck ist eine ganze Reihe an Dingen notwendig. Diese können durchaus teilweise im Set erhältlich sein. Im Anschluss sollen nun einige handelsübliche Preise der Komponenten aufgelistet werden (Quelle: „www.starpaint.eu“):

- Spezial – Entfetter – 400 ml – 10,60 €

- Haftgrund – Klar – 400 ml – 13,10 €

- Haftvermittler – Schwarz – 400 ml – 14,90 €

- Activator – Speed – 400 ml – 26,70 €

- Spezialversiegelung – glänzend – 400 ml – 12,20 €

- Thermometer – 5,80 €

- 100 Latex Handschuhe – 9,95 €

- Schleifvlies – ultrafein ca. 150×100 mm – 1,75 €

- Cuttermesser – 1,75 €

- Klebebandrolle – 2,20 €

- CD – Anleitung (SVCD) – 3,45 €

- Gebrauchsanleitung (schriftlich) – 1,65 €

- Trägerfolie 143 A – Kohlefaserlook (100×60 cm) – 19,95 €

- Trägerfolie 102 – Carbonlook (100×60 cm) – 19,95 €

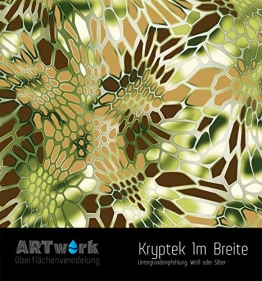

- Trägerfolie 169 – Tarnlook (100×60 cm) – 19,95 €

- Trägerfolie 201 – Kohlefaser – BS (100×60 cm) – 19,95 €

- Trägerfolie 252 – Black Pearl Granit (100×60 cm) – 19,95 €

- Trägerfolie 200 – Kevlar (100×60 cm) – 19,95 €

- Trägerfolie 300 – Marmor White (100×60 cm) – 19,95 €

Wassertransferdruck entfernen

Um den Wassertransferdruck zu entfernen, gibt es leider momentan keine genauer dokumentierten Erfahrungswerte. Es gibt klassische Verfahren zum Entfernen von Beschichtungen. Diese wären Schleifen und Sandstrahlen. Modernere Verfahren verwenden einen Laser. Da Wassertransferdruck mit einer Klarlackschicht geschützt ist, wird er wahrscheinlich genauso schwer entfernbar sein, wie ein normaler Autolack. Generell ist es allerdings auch so, dass auf das bereits mit Wassertransferdruck beschichtete und mit Klarlack geschützte Teil, auch ein neuer Wassertransferdruck aufgebracht werden kann. Der Klarlack ist somit der Ausgangspunkt für die neue Beschichtung. Die ursprüngliche Beschichtung muss also nicht unbedingt entfernt werden. Als Klarlack kann auch Autolack verwendet werden, damit man ähnliche Haltbarkeiten erhält.

Autofolierung ist kein Wassertransferdruck!

Beim Wassertransferdruck besteht die Gefahr, dass man ihn mit Autofolierung verwechselt. Aufgrund dessen soll nun die Autofolierung auch noch erklärt werden. Autofolierung wird auch Car Wrapping oder Cocooning genannt und dient dazu, Spezialfolien auf die Karosserie des Autos aufzubringen. Gründe für die Beklebung liegen darin, dass eine Umlackierung von Fahrzeugen meist sehr umständlich und teuer ist. Die Qualität der aufgeklebten Folien ist dabei mit der Qualität einer richtigen Lackierung vergleichbar, da die Folien sehr widerstandfähig und speziell beschaffen sind.

Die Folien dienen zur Verschönerung, Individualisierung, Werbung sowie zum Steinschlag- und Kratzerschutz. Es gibt dehnbare und laminierte Folien, die sich gut an die Kurven des Fahrzeuges anpassen. Bei solchen Folien besteht eine hohe Dehnbar- und Reisfestigkeit. Die Folien können ganz durchgefärbt oder nur bedruckt sein. Bedruckte Folien halten durch die Umwelteinflüsse nicht so lange, dafür sind sie aber günstig. Durchgefärbte Folien haben dagegen eine längere Haltbarkeit. Erfahrungswerte der Haltbarkeit liegen hier bei sieben Jahren.

Die Kosten einer Autofolierung hängen von der Fläche und der Art der Folie ab. Wesentliche Einflussgröße ist, ob die Folierung selbst oder von einer Fachfirma aufgebracht wird. Generell sind die Kosten nicht allgemeingültig zu beziffern, da es nach oben durchaus keine Grenzen gibt. Ein paar vorsichtige Werte sollen genannt werden: Teilfolierungen kosten etwa 1000 €, Steinschlagschutzfolien kosten 1500 €, Vollfolierungen kosten 1500 – 4000 €,

Um Autofolierung vom Wassertransferdruck abzugrenzen, wird hier nun noch kurz erklärt, wie eine Autofolierung durchzuführen ist:

- Ausmessen: Zunächst müssen die zu beklebenden Autoteile genau ausgemessen werden.

- Zuschneiden: Je nach Automaßen müssen die Folien zugeschnitten werden. Bei Fahrzeugteilen mit Lücken, muss man unter Umständen mehrere Teile schneiden, damit sie einzeln beklebt werden können. Dehnbare Folien habe hier aber klare Vorteile.

- Reinigung: Vor der Beklebung müssen alle Fahrzeugflächen und auch die Kanten gründlich gereinigt werden. Eine Speziallösung bewirkt anschließend, dass die Flächen fettfrei werden und dadurch die Folie besser hält.

- Autofolierung aufbringen: Die meist selbstklebenden Folien werden auf das Fahrzeug aufgebracht. Heißluft kann helfen, die Folie dehnbarer zu machen, damit sie sich genau anpasst und auch an den Kanten sauber hält. Mit scharfen Schneidwerkzeugen können Reste abgeschnitten werden. Beklebungen von Spiegeln, Scheiben und Scheinwerfern sollte man sein lassen, da es hierzu genaue Regelungen gibt. Insbesondere Windschutzscheibe und Scheinwerfer dürfen überhaupt nicht beklebt werden.

- Kontrolle: Nach Fertigstellung der Autofolierung, müssen alle Flächen genau kontrolliert werden, damit Fehler und Lufteinschlüsse lokalisiert werden können. Dies ist nach einigen Wochen zu wiederholen, damit sichergestellt ist, dass sich die Folie nicht ablöst.